技術資料 カム機構の概要

求められる搬送工程の高速化

生産設備では加工や検査などの工程間の「搬送」が不可欠です。

この「搬送」工程は付加価値を産まない部分として軽視されがちですが、搬送の検討が不十分だとチョコ停が多くなり稼働率が上がりません。

また、サイクルタイムを短縮する場合、加工条件の短縮は難しいですが、搬送工程を改善することで全体のサイクルタイムを短縮が可能となります。

つまり生産性を上げるためには搬送工程をミス無く高速に安定して搬送することが重要なのです。

高速でも安定稼働させるために重要な「動きの質」

安定化させるには「動きの質」が重要になってきます。 「動きの質」が良いとは、スムーズな動きの状態を指します。この動きの質を評価するためには物体の速度、加速度、躍動(ジャーク)の値を求めます。これらの値に連続性を持たせたり最大値を小さくすることで特性を良くすることができます。

なお特性値の改善は各値のバランスをとることが重要です。例えば、速度を改善すれば加速度が悪化するといったように互いに影響しあっており、どれか一つを改善すれば良いというものではないのが難しいところです。

また高速駆動の場合は残留振動が問題となる場合があり、こちらも改善する必要があります。残留振動の場合は機械の固有振動数と動作時間を考慮し、曲線の特性を決めなければなりません。

カム機構とは

カムと呼ばれる部品によって動きを定義します。カムは歴史が古く、主に高速で駆動する機械などで使用されています。

カムの形態には板カムや円筒溝カムなど様々です。板カムは最もシンプルなカム形状です。円筒溝カムはフォロアを溝で拘束するタイプのカムで直線搬送させるカム等に用いられます。ローラーギヤカムは形状が複雑なため製作コストは上がりますが、フォロアに与圧をかけることで高精度にできることから高精度位置決めが必要なインデキシングドライブやピックアンドプレースユニットに用いられます。

カム曲線について

動きの質を評価するには速度、加速度、躍動(ジャーク)などの値で評価できるということは前項で述べました。カムの設計では設計制約上で自由に動きを定義できますが、なるべく良い動きを定義したいものです。そこでカム曲線というものを利用します。

カム曲線とは動きのテンプレートとも言えるもので正規時間に対する正規変位で定義されます。このようにするとカム曲線同士を比較する指標として便利な上、共通の計算式で異なる変位と割付角に対して動きを作りだすことができます。

よく利用されるカム曲線としては変形正弦曲線(MS:Modified Sine)があります。この曲線は特性のバランスが良いことから多くの場合に標準のカム曲線として用いられます。

板カム

板カム 円筒溝カム

円筒溝カム ローラーギヤカム

ローラーギヤカム

カムの計算

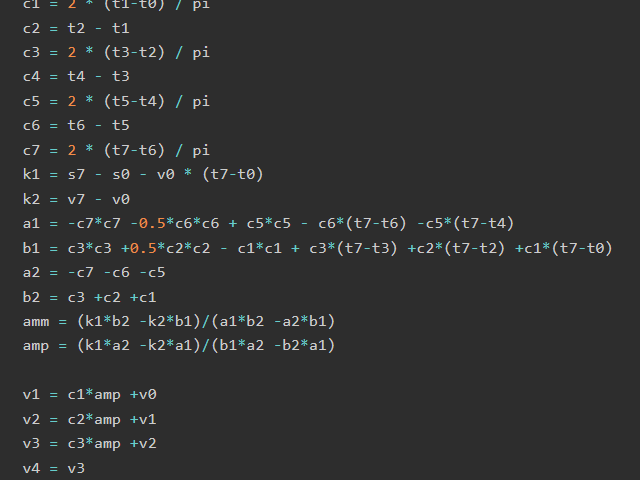

カムの計算は計算ソフト(またはプログラム言語でプログラム)で計算することになります。

カム曲線の定義式を調べると曲線ごとに計算式が異なるので通常であれば曲線ごとにプログラムを作るのが面倒……となりそうですね。そこで活躍するのが「ユニバーサルカム曲線」です。ユニバーサルカム曲線はMS,MT,MCVなどの主要なカム曲線を生成できる計算式およびプログラムのことで、主要カム曲線はほぼ対応しています。したがって主要カム曲線の計算プログラムは「ユニバーサルカム曲線」で実装するのが良いでしょう。また、端の速度を変更したり、区間パラメータを変更してオリジナルの曲線を作成することもできます。

特殊用途のカム曲線

ユニバーサルカム曲線はとても便利ですが、対応できない場合には特殊の曲線を用意することになります。

N次多項式(通常5次以上)や三角関数を利用したカム曲線などが用いられます。弊社では独自カム曲線による制振制御など実績がございます。特殊用途でもぜひご相談ください。

電子カム

カム機構はサーボ機構に置換えが進み需要が少なくなっていますが、サーボモーターをの動きの質を良くするために「カム曲線」の知識は有用です。

近年ではサーボモータの制御も進化し、動きの定義が簡単に行える機能がでてきました(電子カム機能)。

この電子カムを利用してカム機構と同様の動きを行わせることでカム機構では設計制約上難しいロングストロークの動作などが実現できます。

ただ、サーボモータでは応答性という問題があるため、超高速の機構ではまだカム機構でないと成り立たない分野もあります。そのため機構は用途によって使い分けが重要なのです。

弊社では機械のプロが要求仕様に合わせて最適な機構を提案させていただいております。